솔루션

우수한 기술과 재료로 제작되어 정밀하고 정확한 절단이 가능합니다

우수한 기술과 재료로 제작되어

정밀하고 정확한 절단이 가능합니다

JLCut 솔루션

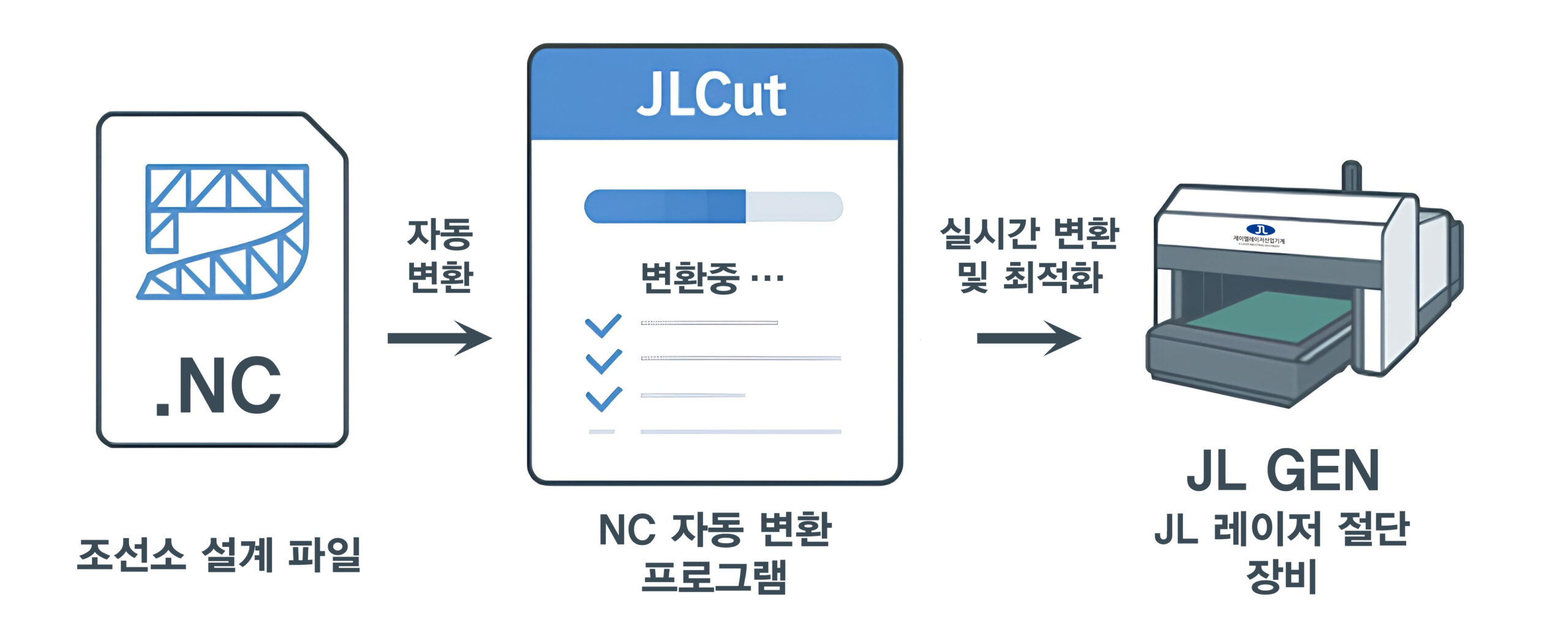

NC 자동 변환 솔루션, JLCut

설계 데이터를 클릭 한번으로 레이저 절단으로 연결하세요

설계 데이터를 클릭 한번으로

레이저 절단으로 연결하세요

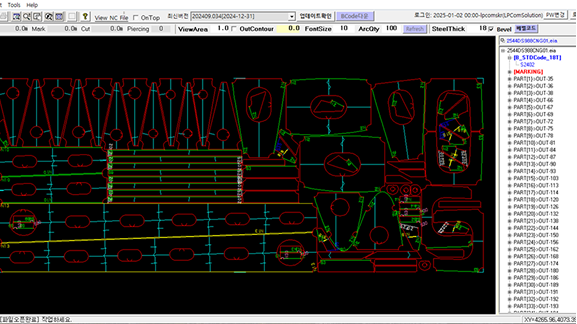

JLCut, 산업현장에서 이렇게 쓰입니다

JLCut

산업현장에서 이렇게 쓰입니다

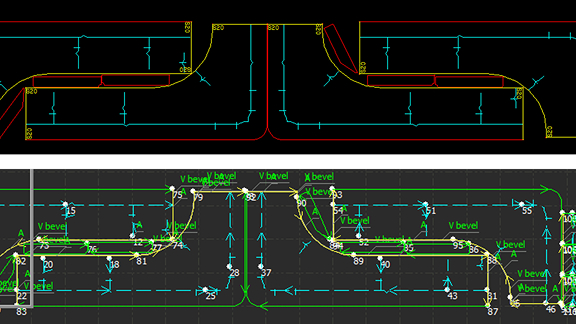

왜 NC 변환이 필요한가?

- NC파일은 플라즈마/가스 절단장비용으로 구성

- 레이저 장비는 GEN 형식 필요

- 수작업 변환으로 품질저하 및 시간낭비 발생

- 반복 작업으로 인한 휴먼에러 빈번

JLCut, 자동으로 연결합니다

- 다양한 NC 형식 자동 인식 및 분석

- 레이저 전용 GEN 포맷 자동생성

- 코너 루프 자동제거, 베벨 자동입력

- 반진입선/진출선 삭제, 중복 경로 제거

- UI 기반으로 누구나 손쉽게 사용

JLCut의 놀라운 적용 효과

- 향상된 도면 처리 수 : 1일 100건 → 5000건

- 낮은 품질 불량률: 0.3% → 0.0%

- 인력 효율 향상, 숙련자 부담 감소

- 오류없는 최적화된 절단경로

디지털 전환, 여기서 시작됩니다

- 조선소-협력사 NC 데이터 호환 문제 해결

- 생산성 향상 및 원가절감

- 스마트 생산체제로의 전환 가속화

견적 문의

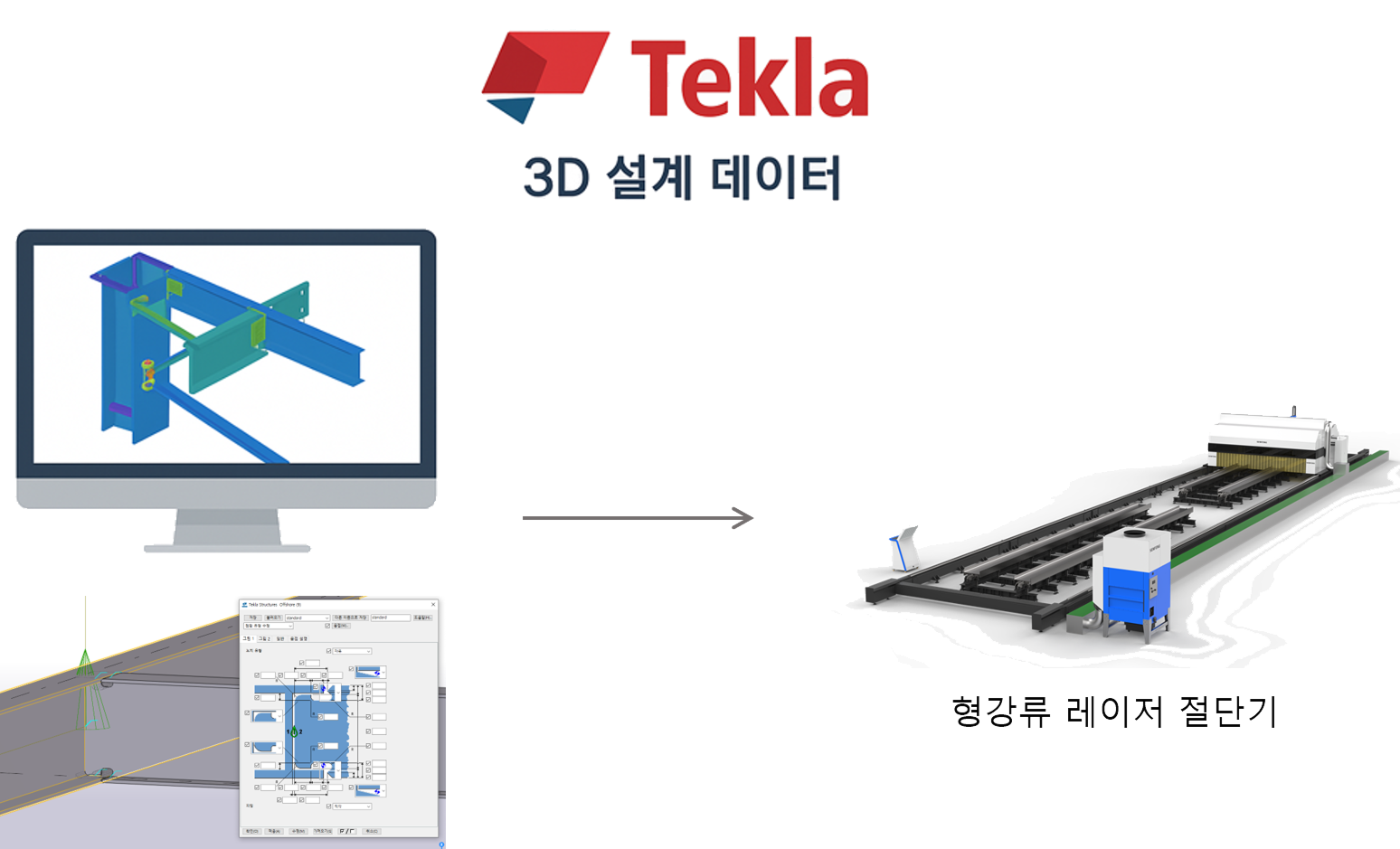

JL Tekla Component

“Tekla 기반 3D 설계 데이터를 JL의 절단기로 바로 전송하세요.”

설계에서 가공까지 연결되는 BIM 기반 절단 솔루션, 생산성을 바꾸는 혁신이 시작됩니다.

“Tekla 기반 3D 설계 데이터를

JL의 절단기로 바로 전송하세요.”

설계에서 가공까지 연결되는 BIM 기반 절단 솔루션,

생산성을 바꾸는 혁신이 시작됩니다.

왜 Tekla인가?

Tekla Structures는 3D 모델링 기반의 철골 설계 프로그램으로,

구조물의 부재(Beam, Column, Plate 등)를 정확한 형상과 치수로 모델링 가능

Tekla Structures는 3D 모델링

기반의 철골 설계 프로그램으로,

구조물의 부재(Beam, Column, Plate 등)를

정확한 형상과 치수로 모델링 가능

복잡한 형강 구조도 상세히 표현 가능

NC 데이터 자동 생성으로 가공 효율 향상

BOM(자재 리스트) 자동화 → 제작 및 발주 간소화

충돌 검토 및 간섭 체크로 오류 예방

설계와 제작의 연결

Tekla에서 설계한 형강 데이터를

NC파일로 변환, JL 절단기로 전송

오차 없는 정밀 절단

BIM 설계 데이터를 기반으로

±0.2mm 수준의 고정밀 절단이 가능

작업시간 30% 단축

도면 해석·수기 입력이 필요 없어

공정 속도가 획기적으로 개선

Tekla+ JL 레이저 절단기 = 최고의 생산성

Tekla+ JL 레이저 절단기

최고의 생산성

Tekla에서 설계한 구조물 모델을 바탕으로 생성된 NC 데이터를

레이저 절단기로 직접 연동하여 가공하면, 다음과 같은 장점이 있습니다

Tekla에서 설계한 구조물 모델을 바탕으로 생성된 NC 데이터를 레이저 절단기로 직접 연동하여 가공하면, 다음과 같은 장점이 있습니다

| 항목 | 일반 절단 방식 | JL 레이저 + Tekla Component |

|---|---|---|

| 도면 해석 시간 | 수작업 해석 필요 | NC 데이터 자동 추출 |

| 오차 발생률 | 수기 입력으로 오류 가능 | 설계-제작 데이터 일치 |

| 생산 속도 | 도면별 개별 작업 | 모델 기반 대량 절단 가능 |

| 정밀도 | 플라즈마/가공 오차 존재 | 레이저 정밀 가공(±0.2mm 이내) |

Tekla, 산업현장에서 이렇게 쓰입니다

Tekla,

산업현장에서

이렇게 쓰입니다

적용 분야

- 조선 및 해양구조물용 형강류 절단

- 철골 가공 업체 (구조물 제작, 프레임 제작 등)

- 교량 / 플랜트 구조물 시공사

- BIM 기반 설계-제작 통합을 추진하는 중소/중견 철강기업

제이엘레이저 산업기계에서 제공하는 추가 기능

- Tekla→NC 파일 자동 변환 솔루션 (DSTV/NC1 형식 지원)

- 생산공정 모니터링 프로그램과 연동 가능

- 설계 변경사항 자동 반영 기능(옵션)

견적 문의

3D 프로파일링

어떤 형상이든 절단할 수 있습니다

프로파일

적용가능 산업분야 : 건설/해양/조선 기타..

3D Profiling

The 3 Step Precess

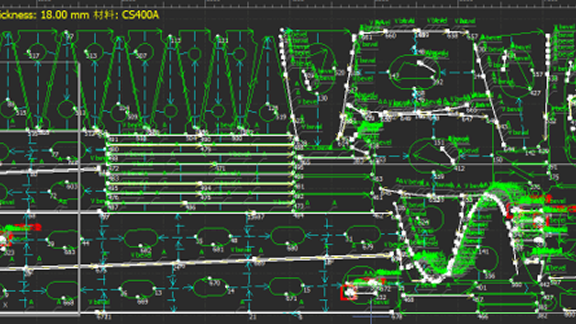

CAD 프로파일링은 금속 파이프, 빔 및 기타 강철 프로파일에 3차원 형태를 절단하는 제조 공정입니다.

이 과정은 Tekla와 같은 컴퓨터 지원 설계(CAD) 소프트웨어를 사용하여 원하는 강철 부품의 3차원 모델을 생성하는 것으로 시작됩니다.

그런 다음 이 모델은 특수한 절단 기계로 전달되어, 고출력 플라즈마 또는 산소 연료 토치를 사용하여 강철을 정확하게 원하는 형태로 절단합니다.

CAD 프로파일링은 금속 파이프, 빔 및 기타 강철 프로파일에 3차원 형태를 절단하는 제조 공정입니다.

이 과정은 Tekla와 같은 컴퓨터 지원 설계(CAD) 소프트웨어를 사용하여 원하는 강철 부품의 3차원 모델을 생성하는 것으로 시작됩니다.

그런 다음 이 모델은 특수한 절단 기계로 전달되어, 고출력 플라즈마 또는 산소 연료 토치를 사용하여 강철을 정확하게 원하는 형태로 절단합니다.

1. 설계 및 세부 설계

3D 프로파일링은 CAD-CAM (컴퓨터 지원 설계 및 컴퓨터 지원 제조) 연결과 CNC 절단 기계를 통해 수행됩니다. 절단 치수에 수축, 홈 각도, 루트 개구와 같은 추가 용접 사양을 포함할 수도 있습니다.

2. 강철의 3D 프로파일링

사양에 따라 플라즈마 또는 산소 연료 절단 토치를 선택하여, CNC 절단 기계의 로봇 팔에 장착하여 절단합니다. 이 프로파일링 과정은 휘어진 빔이나 왜곡된 파이프와 같은 재료의 변형을 보상합니다. 보상은 레이저 측정 시스템과 정교한 기계 공학의 결합으로 이루어집니다.

3. 조립 및 용접

설계 및 세부 설계 단계에서 적용된 용접 준비 덕분에, 프로파일링 후 즉시 최적화된 조립 및 용접이 가능합니다. 부품은 쉽게 맞춰지고, 용접 부피가 크게 줄어들어 시간과 비용을 크게 절감할 수 있습니다.

적용 분야

- 조선 및 해양구조물용 형강류 절단

- 철골 가공 업체 (구조물 제작, 프레임 제작 등)

- 교량 / 플랜트 구조물 시공사

- BIM 기반 설계-제작 통합을 추진하는 중소/중견 철강기업

극한의 정확도를 위한 레이저 스캐닝 기술

- 세로 방향 위치는 플랜지에 맞춰 놓인 롤러와 레이저 측정 시스템을 통해 측정됩니다.

- 프로파일의 왜곡 및 편차를 측정하고 보상하기 위해, RPC는 여러 측정 위치를 갖추고 있습니다.

- 스캐너는 절단 전 재료를 스캔한 후, 하나 이상의 절단 루틴을 수행할 수 있습니다.

- 스캔 결과는 검토할 수 있으며, 이를 통해 작업자는 측정된 내용을 참고할 수 있습니다.

- 재료의 정렬 상태를 확인하여 프로파일이 절단 셀에서 중심에서 벗어난 경우를 점검합니다.

- 이는 일반적으로 프로파일이 활 모양이거나 구부러지거나 뒤틀렸음을 나타냅니다.